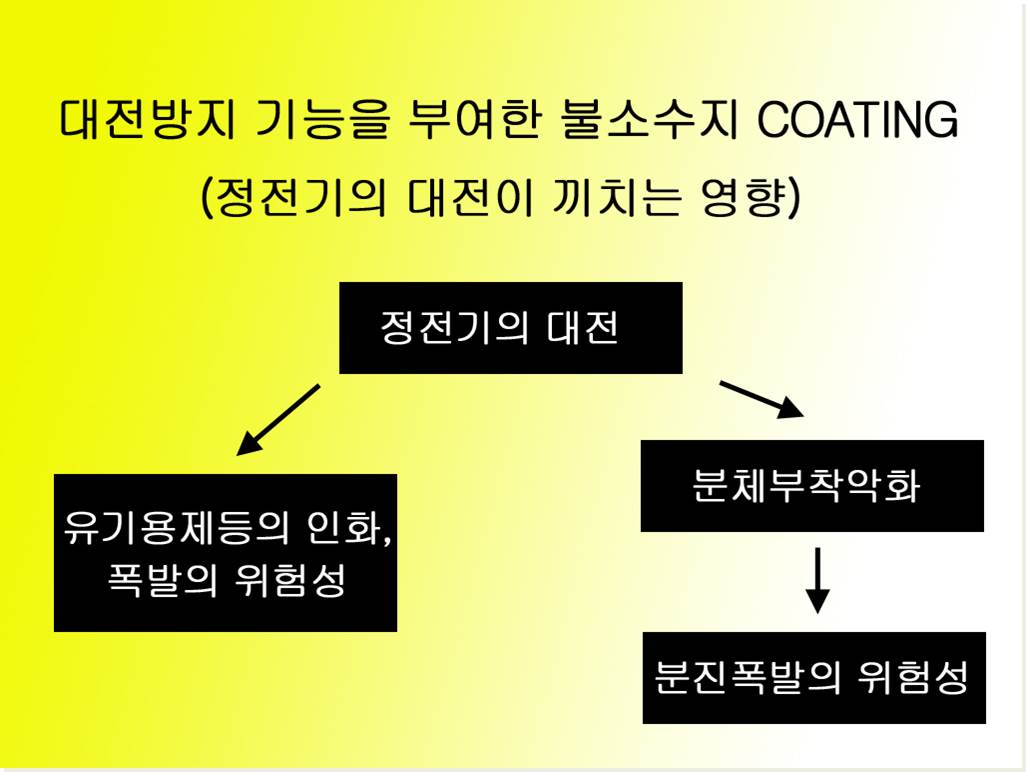

대전방지 특성

불소수지는 Poly-Ethylene과 같은 파라핀형 분자구조를 갖고 그 수소의 일부 또는 전부가 불소로 치환한 구조를 가진 것을 총칭합니다. 공통적인 성질은 내열성, 내마모성이 높고 우수한 내약품성과 내오염성, 난연성 및 높은 절연성, 낮은 저주파 로스에 더욱이 뛰어난 비점착성과 저 마찰계수를 갖고 있다.

그러나 절연성이 높다는 것은 때로는 생각 지 않은 정전기 재해를 일으키는 경우가 있으며, 이 때문에 최근 대전 방지 또는 저 저항을 특징으로 하는 불소수지 가공품의 필요성이 재해방지를 위해 개발되어 사용범위를 넓혀가고 있습니다.

| 대전의 크기 (kV) | 체적 저항율의 개략치 (Ω·m) | 표면 저항율의 개략치 (Ω) |

|---|---|---|

| 거의 없음 (0.01 이하) | 106 이하 | 104 이하 |

| 적음 (0.01~0.1) | 106 ~ 108 | 104 ~ 1012 |

| 보통 (0.1~1) | 108 ~ 1010 | 1012 ~ 1014 |

| 크다 (1 이상) | 1010 이상 | 1014 이상 |

부도체 대전지표

◈ 대전방지 코팅 적용 예

Powder 약품 포장용 Hopper |

|

LCD 검사 Plate |

|

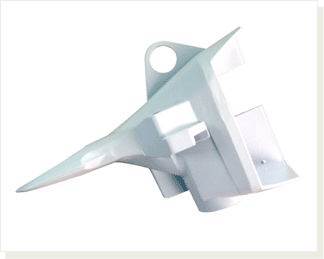

Cyclone |

|

Centrifugal Separator |

|

Chemical Mixing Tank |

|

Chemical Mixing Agitator |

|